食器、ガラス、インテリア雑貨、機能食器などテーブルウェアー全般のOEM製品を承っております。 小口から大口までお客様のニーズに沿った商品を弊社提携工場(100社以上)で生産致します。

主に「土」作りです。不純物を取り除き、空気をしっかり抜いていきます。

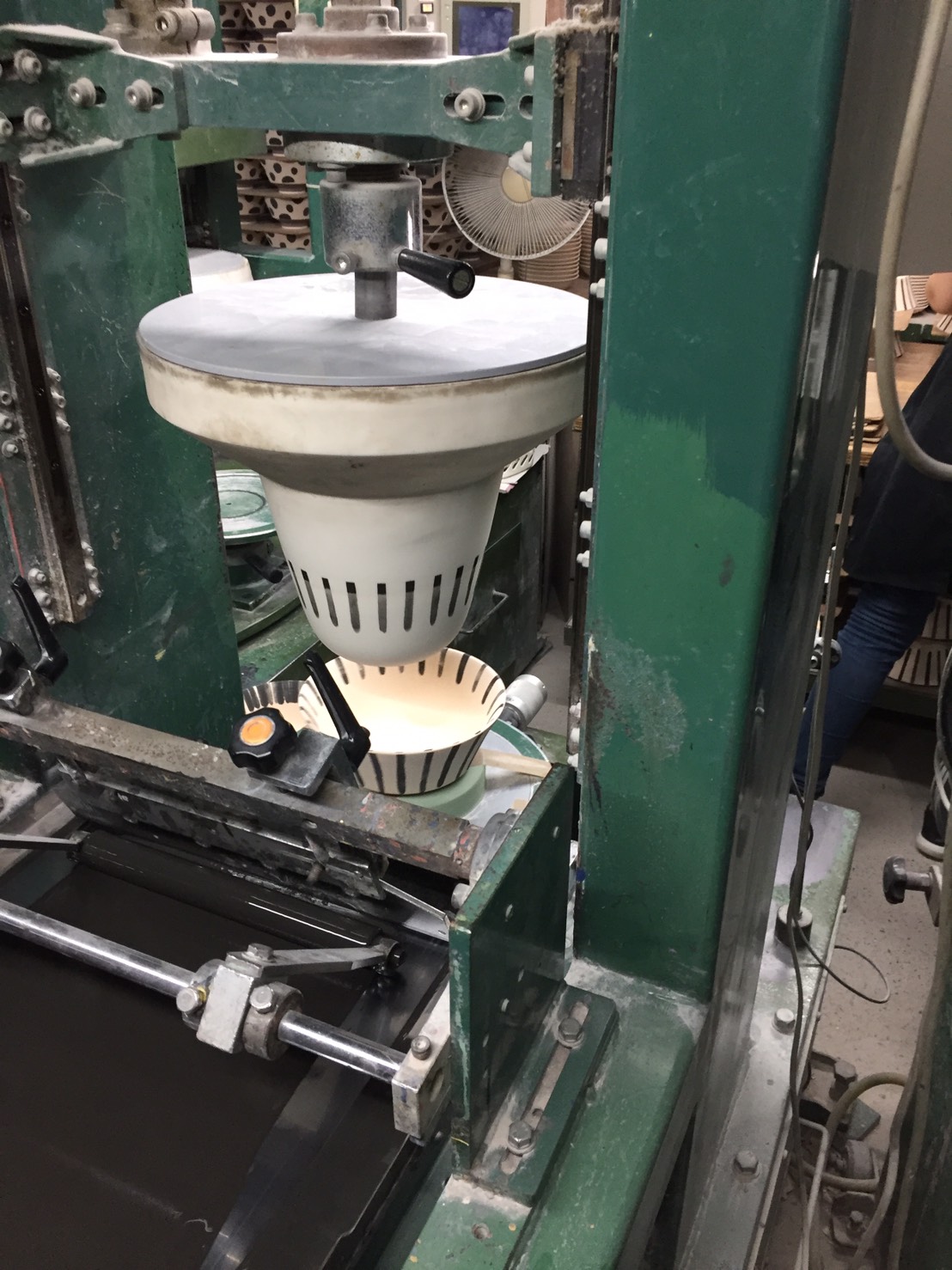

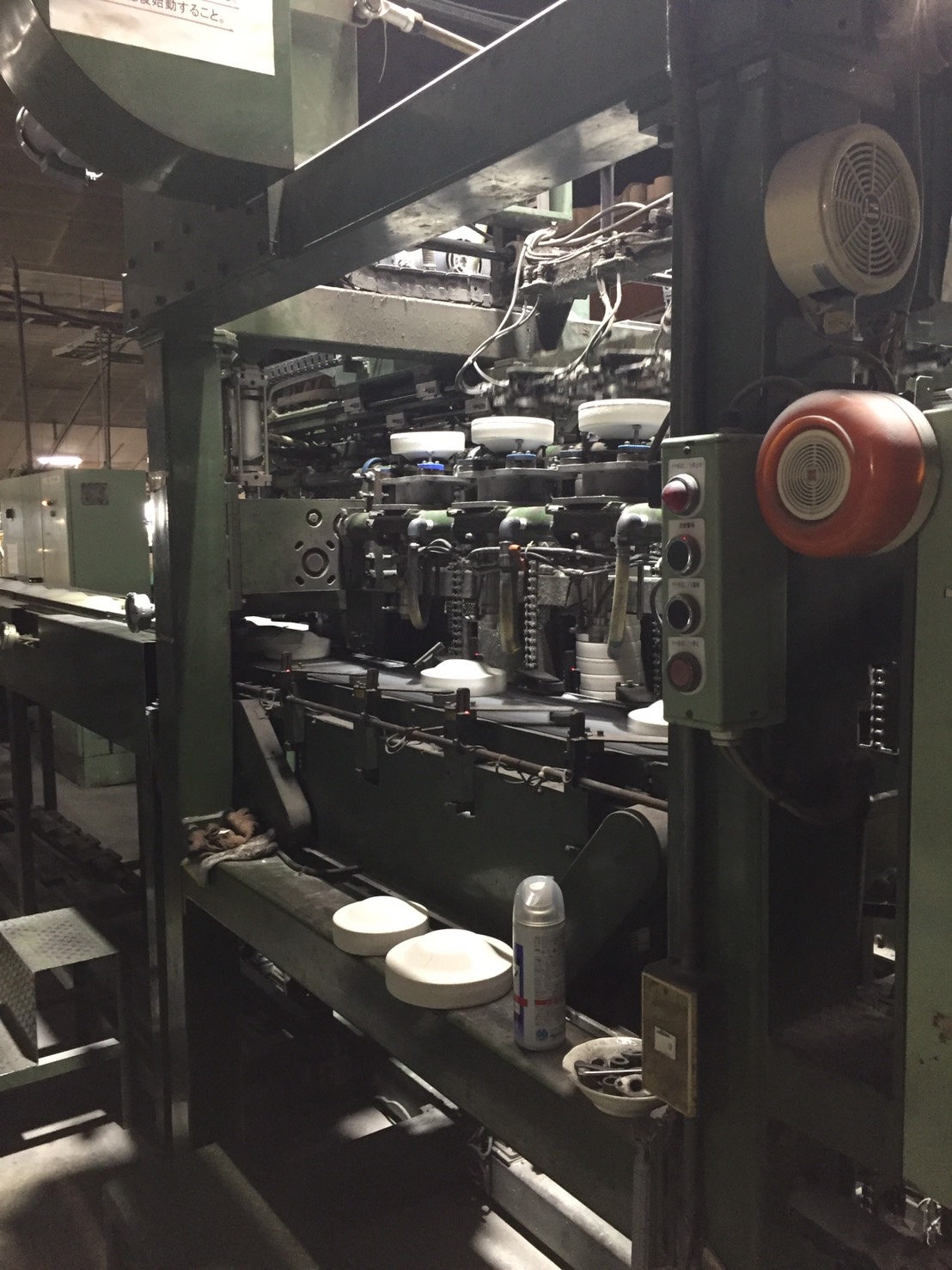

器の形を作る工程です。全自動でコンベアーから機械に入っていきます。

機械から出るとこのように器の形になっていきます。

また、メーカーにより様々な「型」があり、それぞれの形状が存在します。

成形後、渕元にある余分な土を落とします。本工程を焼成前に行うことでバリを防ぎます。

じっくり乾燥させ、さらに水分を抜くための「素焼き」の窯へ入っていきます。

約800℃で低温焼成(素焼き)を行います。

「立物」(丼ぶり、茶碗など)に関しては外に柄が入ることが多いです。全自動で印刷します。

同じく中にも柄を印刷していきます。

器と器が触れないよう、間に板をひき管理します。

器の表面にガラス状の膜を作る工程です。硬度が増し、色と光沢を器に与えます。

釉薬には「灰・長石・鉛」の3つに分けられ、この基本に「銅・鉄・金属」を加えることで様々な釉薬ができます。

生地の成分の違い、釉薬の量、濃度などで様々な個性が生まれます。メーカーでは様々な種類の釉薬を持っています。

余分な釉薬を切りながらコンベアーで移動していきます。

流れてきな器は焼成する際に器を守る「石膏型」に入ります。

成形する際に様々な型があるように石膏型にも様々な種類があります。

石膏型を重ね、本焼成の窯に入っていきます。温度は1200℃〜1350℃です。本焼成には酸素を入れて焼く、「酸化焼成」と無酸素で焼く「還元焼成」の2つあり、それぞれの発色が変わります。

まずは石膏型の中の陶器を取り出すため、石膏型を冷やします。

石膏型を開き、完成した器を取り出します。

商品本体も冷ましながら検品していきます。

再度検品しながら出荷をします。